Vaxdukstillverkning

Vaxduksfabriken i Anneberg.

Annebergaren var sedan gammalt känd som utpräglad lokalpatriot, då både hans far och farfar hade jobbat vid tändsticksfabriken. Samhället hade alltså gott om arbetskraft som kunde sysselsättas i en relativt stor industri.

Man sökte efter någon lämplig produkt att tillverka och som man helst var ensam om i landet. Bland de produkter som var uppe till diskussion kan nämnas kimrök (svart pigment). Säkert var det tur att denna vara aldrig kom att tillverkas.

Någon, troligen inom STAB, gjorde en marknadsundersökning och fann att Sverige importerade stora mängder vaxduk från utlandet. Varför inte starta en sådan tillverkning här i landet och förlägga den till Anneberg? Tiden var tydligen lämplig, ty Kooperativa Förbundet hade också umgåtts med planer att sätta igång en vaxduksfabrik.

Förutom Tändsticksbolaget som var huvudintressent samt KF, kom även råvaruleverantören SOAB i Mölndal med i bilden. Dessa tre bildade gemensamt Svenska Vaxduks AB 1936 med civilingenjör Thore Ericsson som verkställande direktör. Som medhjälpare då fabriken byggdes upp anlitades två balter, Gräbner och Kunze, vilka tidigare hade sysslat med vaxdukstillverkning.

Tändsticksfabrikens tomma lokaler byggdes nu om och produktionen började komma igång i blygsam skala under våren 1937 med max. 800 m vaxduk om dagen. Därmed inleddes epoken bestrykning i Anneberg, vilken sedan stod sig hela vaxduksperioden ut.

Den tidigare nämnde Kuntze dog hastigt efter bara något års tjänst i Anneberg. Med honom gick också mycket tekniskt kunnande i graven. I denna situation vände man sig till England där man hade god erfarenhet av vaxdukstillverkning. En man, mr Edwin Richardson, satt inne med ett speciellt linoljekunnande och var villig att flytta över till Sverige. Han blev här fabrikschef och stod kvar som sådan under hela 1940-talet. Fram till 1965 var han sedan företagets inköpschef varefter han bröt upp från Anneberg och återvände till sitt hemland.

Vaxduksproduktionen utvecklades snabbt med ett flertal tilltalande mönster. Redan före krigsutbrottet täckte Annebergsfabriken 75% av marknadens behov. För att tillverka vaxduk behövdes bl.a. bomullsväv, linolja, kaolin, pigment, lacker och lösningsmedel av skilda slag. Dessa produkter kom nästan uteslutande från utlandet och avspärrningen genom andra världskriget vållade givetvis stora problem. Tack vare den s.k. lejdbåtstrafiken från Sydamerika fick man dock tag i mindre kvantiteter oljor och lacker. Trots detta tvingades man emellertid stänga fabriken några månader 1942. Men även om det tidvis var motigt kunde man vid jultiden samma år läsa i tidningarna: “Liksom föregående år har Svenska Vaxduksbolaget även nu till sina anställda utdelat en vacker julgåva, varvid arbetarna erhöllo en extra 14-dagars avlöning, medan förmän och tjänstemän erhöllo en månadslön vardera”.

Vid denna tid knöts civilingenjör Ingvar Carlson till fabrikens laboratorium och fick bl.a. som uppgift att finna inhemska ersättningsprodukter för att hålla tillverkningen igång. En sådan var nitrocellulosa som kunde mjukgöras och färgsättas samt analogt med linoljan ge en “smet” vilken man kunde bestryka på väv.

Tillgången på väv var också begränsad och därmed kom papperet för första gången in i sammanhanget. Man gjorde ett hyllpapper kallat Annehyll, som snart vann stor succé. Ett flertal andra produkter på bestrykningsbas såg dagens ljus den närmaste tiden.

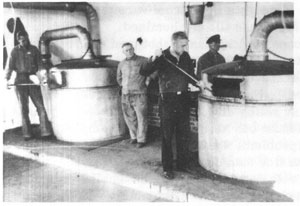

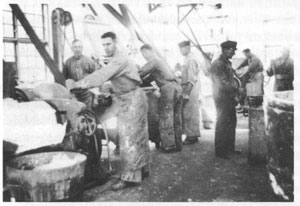

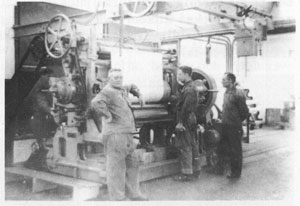

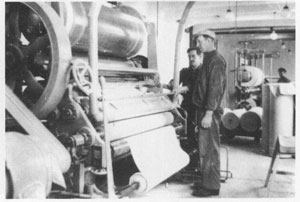

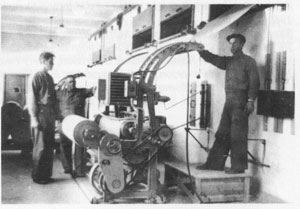

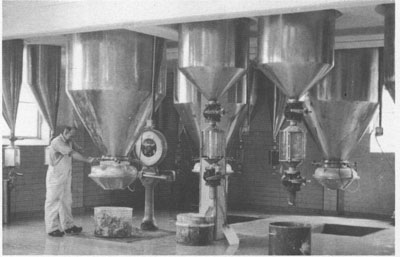

Nedan bilder från vaxdukstillverkningen i Anneberg 1937

Även om vaxdukstillverkning var den primära sysselsättningen i Anneberg från starten 1937 och större delen av 1940-talet, så växte vid sidan härav fram flera andra produkter. Samma linoljebaserade färg som användes till vaxduken kunde modifieras något, så att man fick fram konstläderprodukter. Dessa fann användning till väskor, skärp, måttband, kjolskydd för damcyklar m.m. Liknande konstläderartiklar framställdes också under krigsåren med nitrocellulosa som bindemedel. Med denna ersättningsvara i stället för linolja lyckades man riktigt bra och nådde ovanligt goda försäljningsresultat. Hyllpapperet Annehyll som också tillkom under avspärrningsåren, då man även led brist på bomullsväv fanns med i kollektionerna till långt fram på 1960-talet.

Under krigsåren jobbades det intensivt på forskningslaboratorierna världen över. Detta resulterade i en mängd nya s.k. konsthartser som i första hand skulle ersätta de naturpodukter som man led brist på. Olja och stenkol blev tidens råvarukällor och de framställda konsthartserna visade sig ha nya och specifika egenskaper. De var plastiskt formbara vid måttlig värme och detta gav dem namnet “plastic” efter ett engelskt mönster. 1948 försvenskades ordet till för oss smidigare plast.

Anneberg kom tidigt i kontakt med plasterna och det var PVC (polyvinylklorid) som från början blev den tongivande råvaran. Det berättas att innan man lärt sig blandningstekniken försökte man lösa upp PVC-hartsen i organiska lösningsmedel. På detta sätt behandlades naturhartserna, men PVC:n åstadkom en hård och seg kaka som formligen fick spettas ur blandningskärlet. Bättre gick det emellertid att dispergera det finkorniga PVC-pulvret i olika mjukningsmedel, varvid man erhöll en pasta lämplig för bestrykning. För att kunna torka eller gelatinera denna plastfärg krävdes helt andra temperaturer än vad man var van vid från vaxdukstillverkningen. Ett speciellt försöksaggregat byggdes.

Försökstillverkningarna med mjuk PVC-belagd väv såg mycket lovande ut. Man beslutade därför att uppföra en större fabriksbyggnad just för plastbeläggningen. “Nya fabriken” som byggdes 1948-49 parallellt med Eksjövägen blev en för sin tid mycket modern arbetslokal. Förutom maskinhall och lokal för färgmalning inreddes matsal samt omklädnings- och duschrum för de anställda. Även en större förrådsbyggnad uppfördes vid denna tid.

När plastfabriken togs i bruk hösten 1949 var bestrykning av väv företagets stora artikel. Man introducerade Annebergsduken eller “Anneplast” som var betydligt mer slitstark och oöm än den gamla vaxduken. Jämsides med bordsdukarna tillverkades en mångfald produkter som fann avsättning inom industrin. Några exempel: konstläder till resväskor och kassar, cykelsadlar, möbel- och bilklädsel, mjukare konfektionsplast till regnkappor och skyddskläder m.m.